Sähköistäminen yleistyy

Sähköistettyjen ajoneuvojen markkinat laajenevat vauhdilla. Henkilö- ja pakettiautojen lisäksi nyt sähköistetään myös raskasta kalustoa kuten traktoreita, pyöräkuormaajia ja jopa kaivinkoneita.

Raskaan kaluston sähköistäminen vaatii huolellista suunnittelua. Pitkällä aikavälillä sähköistäminen voi kuitenkin tuoda merkittäviä taloudellisia ja ympäristöhyötyjä. Sähkömoottorit ovat tehokkaita, ja niiden käyttökustannukset ovat perinteisiä dieselmoottoreita alhaisemmat. Myös akkuteknologia on kehittynyt viime vuosina niin paljon, että sähkökuorma-autosta on tullut varteenotettava vaihtoehto dieselkäyttöiselle ainakin paikallisliikenteessä. Esimerkiksi kaupunkien keskustoissa jakeluliikenteen, bussien ja jätekuljetusten aiheuttamia paikallisia päästöjä voidaan vähentää käyttämällä sähköistettyjä voimalinjoja.

Sähköautossa akku on kaiken keskiössä. Jotta se olisi pitkäikäinen ja turvallinen koko elinkaarensa ajan, siinä on oltava akunhallintajärjestelmä eli BMS (Battery Management System). BMS:iä löytyy aina käsityökalujen akuista ajoneuvojen akustoihin. BMS on kuin aivot, jotka hallitsevat ja valvovat akun turvallista toimintaa sekä kommunikoivat ajoneuvon muiden järjestelmien kanssa. BMS on aina räätälöitävä sopivaksi akku ja ajoneuvo -yhdistelmään. Kokonaisuus ei ole aivan yksinkertainen, joten ei ole yhdentekevää, kuka akunhallintajärjestelmää kehittää.

Bitwisen kehittäjä Ville Ahtoranta tutustuttaa meidät BMS:ään ja sen toimintaan ylhäältä alas -metodilla ajoneuvomaailman esimerkein.

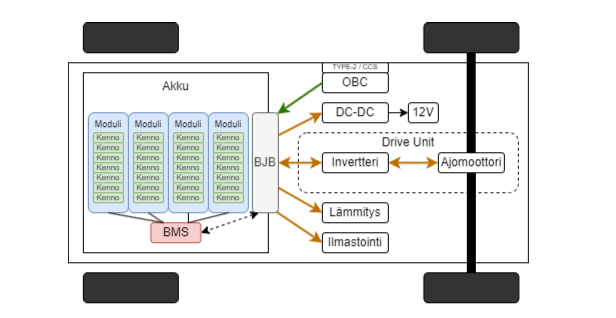

Järjestelmät sähköajoneuvoissa yleisellä tasolla

Sähköistämisen tasoja löytyy kevythybridistä täysin sähköiseen. Kevythybridissä sähkömoottori ainoastaan avustaa polttomoottoria, kun taas täyshybridillä voidaan liikkua myös pelkän sähkömoottorin voimin. Täyssähköinen luonnollisestikin liikkuu kaikissa tilanteissa vain sähkön voimalla.

Riippumatta siitä, onko ajoneuvo hybridi vai täyssähkö, löytyy sen sähköisestä järjestelmästä hyvin samankaltaiset komponentit. Avainkomponentteja ovat akku, latauselektroniikka OBC (On-Board Charger), invertteri ja ajomoottori sekä DC-DC-konvertteri.

Akkujen kapasiteetti voi olla mitä vain kevythybridien pienistä noin 1 kWh:n akuista sähkörekkojen jopa yli 500 kWh:n akkuihin. Akuista löytyy aina akunhallintajärjestelmä BMS (Battery Management System), joka hallinnoi akun tilaa ja toimintaa. Se kommunikoi kulloisestakin varaustilasta ja kunnosta myös ajoneuvon muiden järjestelmien kanssa. Yleensä BMS:ään integroituna tai sen välittömästä läheisyydessä on tehonjakoyksikkö BJB (Battery Junction Box). BJB:n sisältä löytyvät virranmittauksen shunttivastukset, sulakkeet ja kontaktorit. Kontaktoreilla saadaan kytkettyä akku lataukseen tai ohjattua akulta energiaa ajomoottorin invertterille, DC-DC-konvertterille ja lisälaitteille kuten ilmastointiin ja lämmitykseen. BMS ohjaa BJB:n toimintaa.

Ajomoottori on pääsääntöisesti kolmivaihekestomagneettimoottori, joka hybridien tapauksessa voi olla integroituna vaihteistoon tai sijoitettuna toiselle akselille. Täyssähköautoissa ne ovat erillisiä, monesti invertterin ja alennusvaihteen kanssa paketoituja yksiköitä eli niin kutsuttu drive unit.

Jos ajoneuvo on plug-in-hybridi tai täyssähköinen, siitä löytyy myös latausliitin, yleensä TYPE2, ja sen takaa latauselektroniikka OBC (On-Board Charger), joka muuntaa normaalin vaihtojännitteen akulle sopivaksi tasajännitteeksi. Koska OBC kulkee auton mukana, se on rajallisen kokoinen. Ne ovat siten tehoiltaankin pienehköjä, noin 3,7 –11 kW:n teholuokassa. Ladattavassa ajoneuvossa voi olla myös tasajännitteinen pika- tai suurteholataus (CCS2), jolloin latausasema järjestää autolle sopivan tasajännitteen, joka ohjataan sellaisenaan suoraan akustolle. Pikalatausaseman teho voi olla 50 kW:n luokkaa, kun taas suurteholatausasemien tehot ovat jopa 400 kW ja ylikin. Joistain ajoneuvoista saattaa edellä mainittujen sijaan löytyä harvinaisemmaksi jäänyt ChaDeMo-latausliitin.

Invertteri löytyy akuston ja moottorin välistä. Sen tehtävä on muuttaa akuston tasajännite moottorille sopivaksi kolmivaiheiseksi vaihtojännitteeksi ja annostella tehoa moottorille kaasupolkimelta saapuvan viestin mukaisesti.

DC-DC-konvertteri tuottaa ajoakustolta sähköä 12 V:n järjestelmille. Se tuottaa myös latausjännitteen matalajänniteakulle (12 V) ainakin ajon aikana mutta joissain malleissa myös latauksen aikana.

Akku

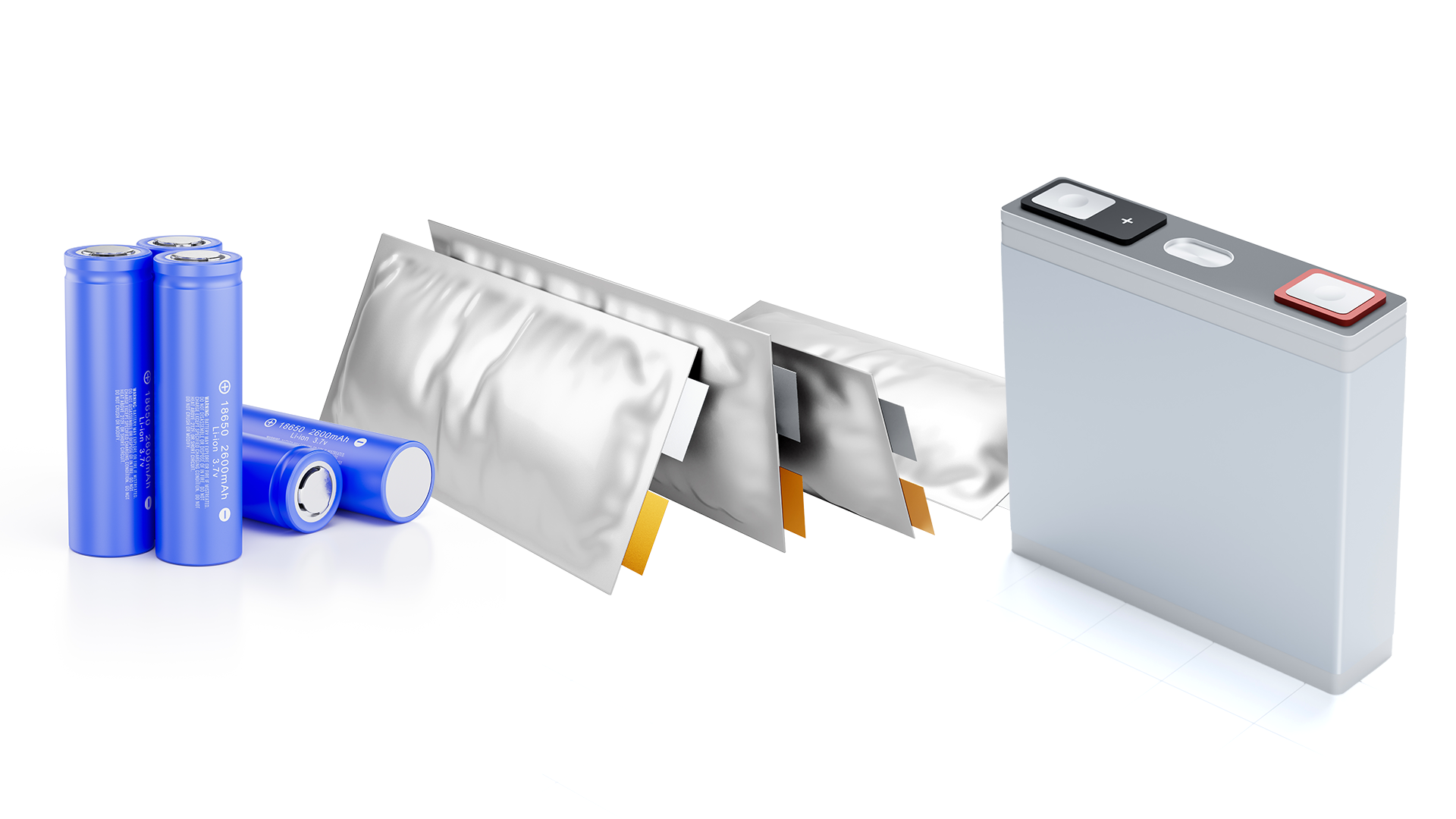

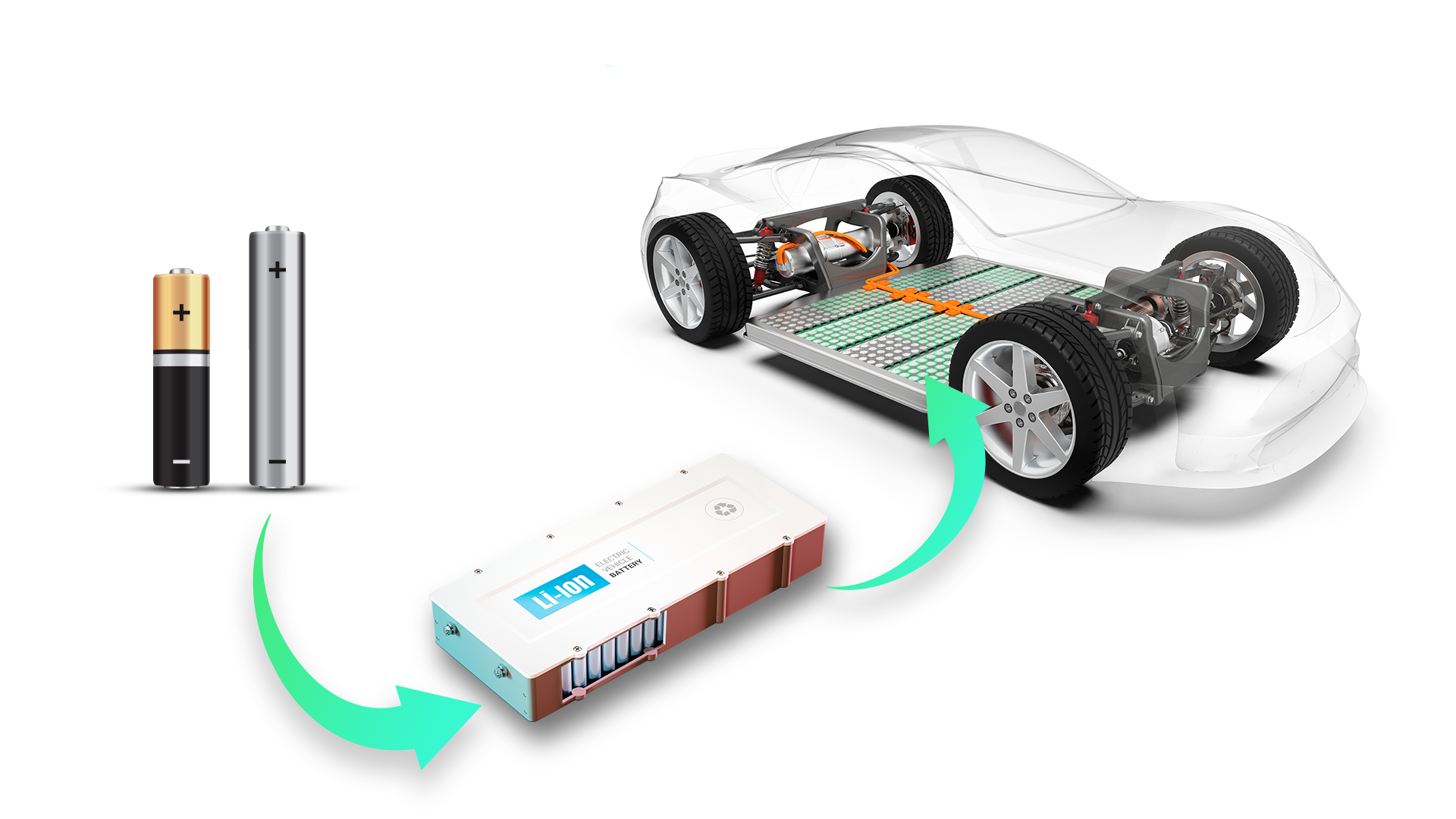

Ajoneuvon akku koostuu moduleista, jotka koostuvat yksittäisistä akkukennoista. Akkukennoja on kolme erilaista, joita kaikkia käytetään myös ajoneuvojen akuissa. Kennotyypit vasemmalta oikealle ovat sylinterimäinen (cylindrical), pussimainen (pouch) ja prismaattinen (prismatic).

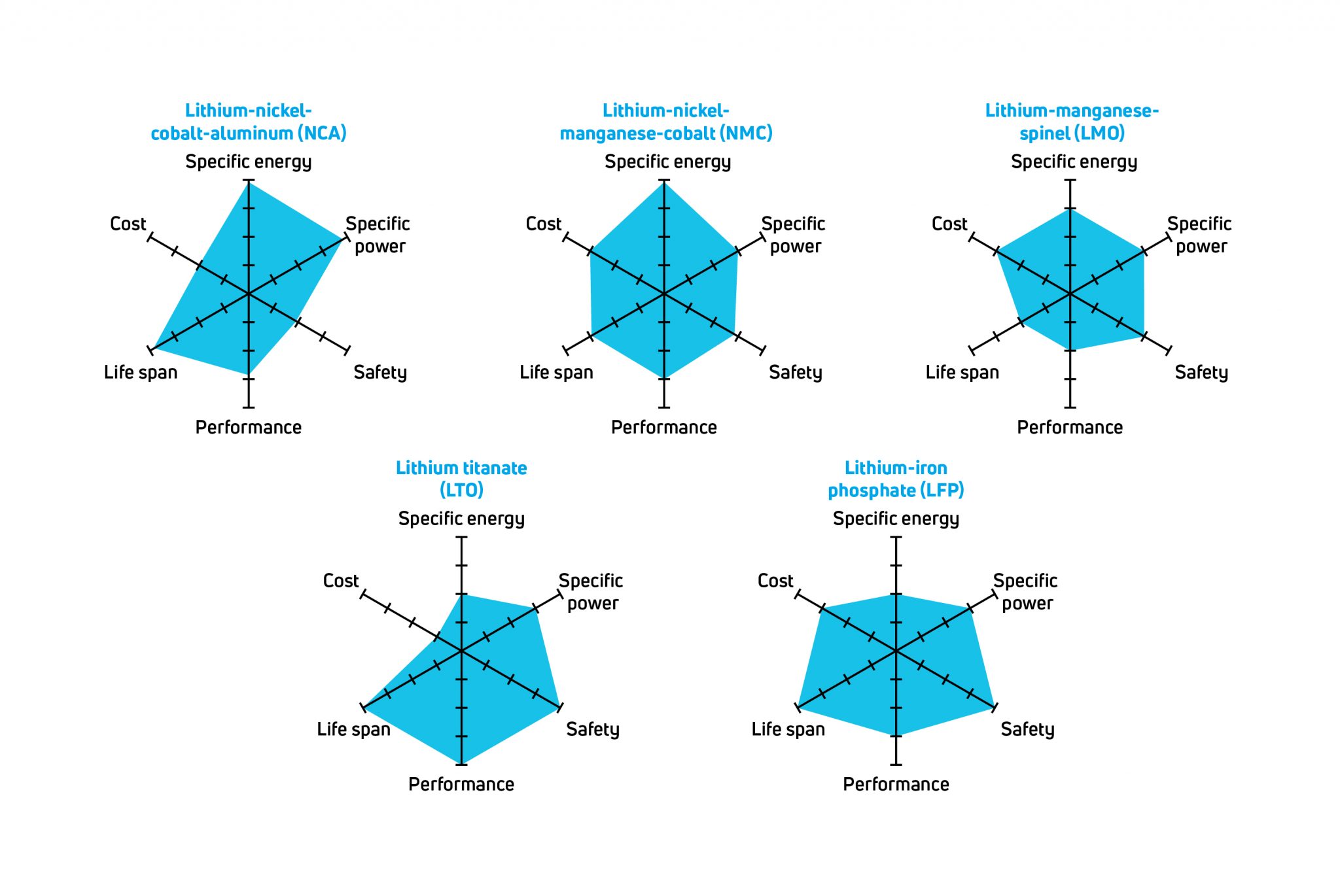

Ajoakut ovat litiumioniakkuja ja kemialliselta koostumukseltaan enimmäkseen NMC-tyyppisiä, mutta esimerkiksi NCA-tyyppisiä kennojakin käytetään. Viime vuosina ainakin Tesla sekä jotkin kiinalaiset autovalmistajat ovat siirtyneet LiFePo(4)- eli LFP-kennoihin. LFP-kennojen osuus on kasvamaan päin. Eri akkukemioilla on erilaisia ominaisuuksia muun muassa turvallisuuden, tehon, energiatiheyden, ikääntymisen ja tietysti hinnan suhteen. Yksittäisten kennojen isoimmat energiamäärät löytyvät prismaattisista kennoista (jopa 200 Ah eli ampeerituntia) ja pienimmät sylinterimäisistä kennoista (<30 Ah). Teslan 4860-kenno lienee isoimmasta päästä noin 26 Ah:n kapasiteetillaan.

Yksittäisen li-ion-kennon jännite on noin 3,6–3,7 volttia. Isojen tehojen välittäminen matalalla jännitteellä ei ole energiatehokasta, joten akuston kokonaisjännite nostetaan yleensä 300–400 voltin ja isompikapasiteettisissa akuissa jopa 800 voltin tuntumaan, jotta latausnopeutta saadaan kasvatettua. Jännite nostetaan kytkemällä kennoja sopiva määrä sarjaan (S = Series). Vastaavasti akun kapasiteettia tarvittaessa nostetaan kytkemällä kennoja sopiva määrä rinnan (P = Parallel). Esimerkiksi Audi Q8 e-tronin akun konfiguraatio on 108S4P eli 108 akkua sarjassa ja 4 rinnan. Akun nimellisjännite on 396 V, joten siinä käytettyjen kennojen nimellisjännite on 396 V / 108 = ~3,67 V. Akun nimelliskapasiteetti on 116 kWh, josta voidaan myös laskea yksittäisen kennon nimelliskapasiteetiksi noin 73 Ah.

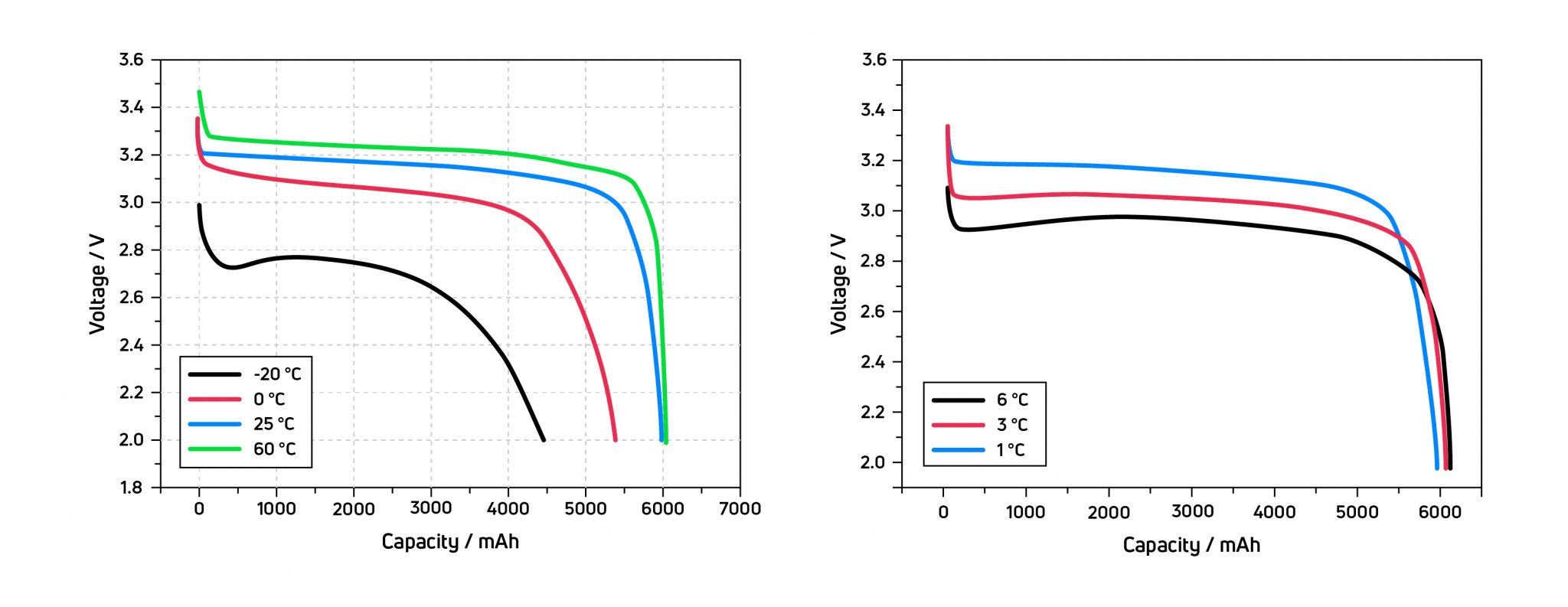

Kennojen virrananto- ja vastaanottokyky kerrotaan C-arvolla. Käytännössä se ilmaisee lataus- tai purkuaikaa. 1 C:n arvolla lataus/purku kestää yhden tunnin, 0,5 C:n arvolla kaksi tuntia ja 2 C:n arvolla puoli tuntia. Esimerkiksi 100 Ah:n kennon purku 1 C:n arvolla tehdään yhdessä tunnissa, joten virta on 100 A. 10 C:n arvolla purku tehdään kymmenkertaisella nopeudella: 1 h / 10 = 0,1 h eli akku olisi tyhjä kuudessa minuutissa. Virta olisi tällöin 100 Ah / 0,1 h = 1000 A. Sekä lataamiselle että purkamiselle on oma C-arvonsa, ja se myös riippuu kennon lämpötilasta. Kylmissä ja kuumissa olosuhteissa C-arvo laskee.

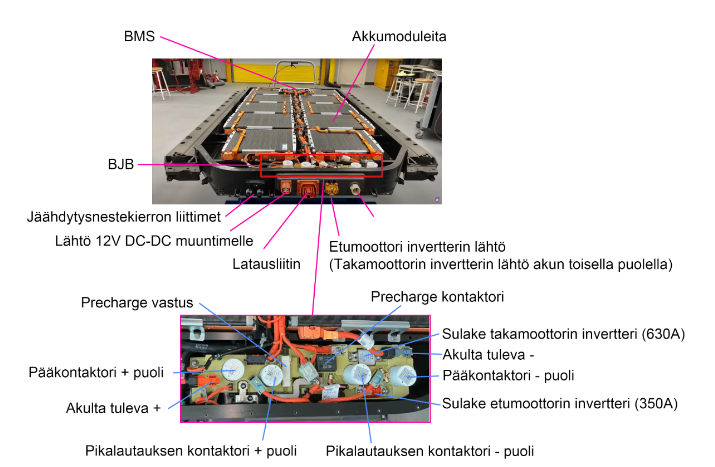

Alla olevassa kuvassa on avattu ajoneuvon akku (Ford E-Mach), jossa näkyvät akkumodulit, takana BMS, akun liitännät ja BJB.

Akun aivot, BMS

Nyt tiedämme, että akku koostuu tyypillisesti yksittäisistä litiumionikennoista ja yksittäisten kennojen nominaalijännite on yleensä 3,6–3,7 volttia. Kennot ovat itse asiassa erittäin tarkkoja jännitteestä, jota ei saa päästää liian alhaiseksi tai suureksi. Akku ja sen kennot vaativatkin jatkuvaa valvontaa, jotta ne toimisivat turvallisesti ja olisivat mahdollisimman pitkäikäisiä. Tätä tehtävää hoitaa BMS. Jännite- ja lämpötilavalvonta sekä balansointi ovat sen tärkeimpiä vastuualueita, mutta se tekee myös paljon muuta. BMS on aivot, jotka hallitsevat ja valvovat akun turvallista toimintaa sekä kommunikoivat ajoneuvon muiden järjestelmien kanssa. BMS on yleensä toteutettu niin, että akkumoduleihin on sijoitettu CMC (Cell Monitoring Circuit), jolla sijaitsevat AFE-piiri (Analog Front End) ja MCU-kortti (Main Control Unit), joka sisältää prosessorin, muistit, kommunikaatioon vaadittavat piirit ynnä muuta. AFE:t on johdotettu niin, että ne pystyvät seuraamaan jokaisen yksittäisen kennon tilaa ja varaustasoa. AFE välittää kennojen tilan MCU:lle, joka tietojen pohjalta kommunikoi muun muassa jäljellä olevaa varaustilaa ja käytettävissä olevaa tehoa ajoneuvon muun elektroniikan kanssa.

BMS ja piirivalmistajia

Ajoneuvopuolen BMS:iä valmistaa tänä päivänä moni teollinen taho, sillä akkupöhinä käy kuumana ja jokaiseen tarvitaan BMS, mielellään parempi kuin muilla. BMS:iä valmistavat perinteisistä ajoneuvomaailman toimijoista muun muassa Bosch, Denso, Hella, Marelli, Valeo, Webasto ja Holley. Myös suurimmat kennovalmistajat kuten Panasonic, LG Chem ja SK Innovation valmistavat BMS:iä. Muita suuria BMS-valmistajia ovat muun muassa Nuvation, Leclanché, STAFL Systems ja LiBal (Sensata Lithium Balance).

Perinteisiltä piirivalmistajilta löytyy AFE-piirejä ja niiden kanssa yhteensopivia BMS-käyttöön suunniteltuja FuSa-sertifioituja mikrokontrollereita ja kommunikointipiirejä sekä valmiita evaluointialustoja. BMS-käyttöön suunniteltuja piirejä ja prosessoreita valmistavat ainakin NXP, ST, Infineon, Analog Devices ja Renesas.

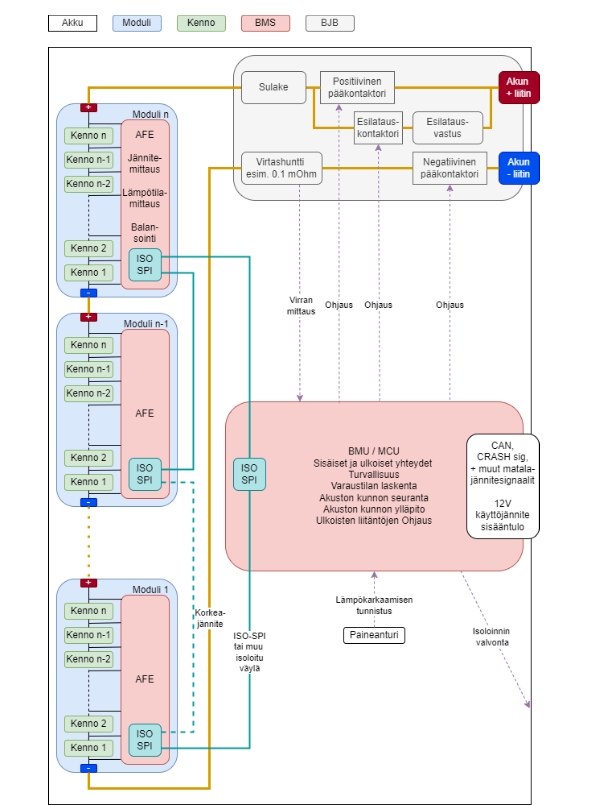

Alla on yksinkertaistettu kaaviokuva BMS:stä.

Hallinta ja ohjaus

BMS ohjaa BJB:llä olevia kontaktoreita, joilla akun saa kytkettyä ja erotettua lisälaitteista ja invertteristä. Kun ajoneuvoon kytketään virta (eli käytännössä kun avataan ovet ja istutaan ajoneuvoon sisälle), ajoakku ei vielä ole kytkettynä vaan virta järjestelmiin otetaan 12 voltin matalajänniteakulta. Tässä kohtaa myös BMS saa virtansa matalajänniteakulta. Kun kuski haluaa lähteä liikenteeseen ja kytkee avaimesta virrat, tai nykyään useammin painaa start-nappulaa, lähtee ECU:lta BMS:lle pyyntö kytkeä ajoakku käyttöön. Koska kuorma on kapasitiivinen ja ottaa kytkettäessä akulta ison virtapiikin, kytkee BMS ensin BJB:n esilatauskontaktorit päälle, jolloin järjestelmän kapasitiivinen kuorma ladataan esilatausvastuksen kautta rajoitetulla virralla. Kun järjestelmän jännite on noussut riittävästi, BMS kytkee kiinni varsinaiset pääkontaktorit BJB:llä.

Yllä olevaan kuvaan näitä ei ole piirretty, mutta todellisuudessa BJB:ltä löytyvät kontaktorit myös DC-DC-muuntimelle, lämmittimille ynnä muille lisälaitteille. Kun DC-DC-muuntimen kontaktori kytketään, alkaa se syöttää virtaa ajoakulta 12 V:n järjestelmiin ja se lataa myös 12 voltin akkua.

BMS:lle saapuu myös crash-signaali, joka aktivoituu törmäystilanteessa. BMS:n on reagoitava signaaliin välittömästi ja erotettava akun korkeajännitepuoli ajoneuvon sähköjärjestelmistä avaamalla kontaktorit.

BMS kommunikoi akun tilaa ja tietoja ajoneuvon ECU:n tai ECU:jen kanssa (Electronic Control Unit) CAN-väylän yli.

Virran mittaus

BMS:n tehtäviin kuuluu virran mittaaminen kuormitus- ja lataustilanteissa. BMS mittaa virtaa (yleensä BJB:ssä olevan) virranmittausshuntin yli ja kommunikoi tiedon ajoneuvon ECU:lle. Tällöin ajoneuvo osaa rajoittaa tehonpyyntiä niin, että kaikissa ääritilanteissa pysytään turvallisella alueella kennojen parametrien puitteissa. Virtaa voidaan mitata shunttien lisäksi esimerkiksi virtasilmukoilla, ja mittaus onkin yleensä kahdennettu turvallisuussyistä. Kennojen turvallinen purku- ja latausvirta on suhteessa niiden lämpötilaan, ja BMS pitää yhteistyössä ECU:(je)n kanssa huolen siitä, että pysytään sopivalla alueella. Virtaa pitää mitata myös akun varaustilan eli niin kutsutun SoH-arvon laskemiseksi (tästä jäljempänä tarkemmin).

Jännitteen valvonta

BMS on kytketty niin, että se pystyy mittaamaan jokaisen yksittäisen kennon jännitettä. Rinnan olevat kennot mitataan kokonaisuutena. Kennoilla on niin kutsuttu Discharge Cut off Voltage, jota ei saa alittaa. Tämä jännite on tyypillisesti noin 2,5 V. Kennolla on myös ylärajajännite Charge Cut off Voltage, jota ei saa ylittää. Ylärajajännite on li-ion-kennoilla perinteisesti ollut noin 4,2 V, mutta uudemmissa akuissa rajaa on akkukemioita hiomalla nostettu jopa yli 4,35 volttiin kapasiteetin kasvattamiseksi. Tarkemmat jännitearvot ovat kennokohtaisia ja löytyvät valmistajan spekseistä. Rajojen alittaminen tai ylittäminen aiheuttavat pysyviä muutoksia kennoihin (litiumin kerääntymistä anodille), johtavat ennenaikaiseen vanhenemiseen ja voivat muuttaa kennon epästabiiliksi.

Jännitteen muutos li-ion-kennoilla ei ole millään tapaa lineaarinen. Varsinkin noin 20–80 prosentin varaustasovälillä (SOC, State Of Charge) jännite muuttuu erittäin vähän. Jännite riippuu myös lämpötilasta ja purkutehosta C. Kun jännite mitataan lepotilassa, saadaan tietää akun senhetkinen varaustila vertaamalla sitä kennon tunnettuihin parametreihin.

Lämpötilan valvonta

Lämpötilan valvonta on erittäin tärkeä BMS:n tehtävä. Kun pysytään optimaalisella lämpötila-alueella, akkua saadaan käytettyä tehokkaammin ja sen elinikää pidennettyä. Äärilämpötiloissa purku- ja latausnopeudet hidastuvat. Lämpötilojen seuraaminen on myös iso turvallisuustekijä. Yksittäisen kennon liiallinen lämpeneminen voi aiheuttaa itseään voimistavan ilmiön, jossa kenno lopulta syttyy palamaan. Tämä johtaa helposti lämpökarkaamisilmiöön (thermal runaway). Siinä myös viereiset kennot kuumenevat, jolloin niille tapahtuu sama ilmiö ja ne kuumentavat edelleen viereisiä kennoja, kunnes lopulta koko akku on tuhoutunut.

Jos lämpötila on nousemassa tai laskemassa vaaralliselle tasolle, BMS välittää tiedon ajoneuvon ECU:lle, jolloin akulta otettavaa tehoa tai lataustehoa rajoitetaan akuston kennojen suojelemiseksi. Myös jäähdytyskiertoa tehostetaan. Esimerkiksi Tesla osaa talviajossa suurteholaturille saavuttaessa lämmittää akustoa, jotta latausnopeutta ei tarvitse alussakaan rajoittaa liian kylmän akun vuoksi.

Isoloinnin valvonta

BMS valvoo turvallisuutta myös akun eristysvastusta mittaamalla. Tällä mittauksella havaitaan pienetkin virtavuodot akulta ajoneuvon runkoon. Eristysvastusvika on itse asiassa yksi tärkeimmistä yksittäisistä syistä, miksi sähköajoneuvo menee ajon estävään vikatilaan. Sisätilan tai akun lämmityskennojen vikaantuminen ja akkuun, invertteriin tai moottoriin päässyt kosteus ovat yleisimpiä eristysvastusvian aiheuttajia.

Balansointi

Balansointi on BMS:n tärkeä tehtävä akuston eliniän ja käytettävissä olevan kapasiteetin kannalta. Balansoinnilla pyritään kompensoimaan yksittäisten kennojen eroista johtuvia ongelmia.

Käytetään esimerkkinä 4SP1-akkupakettia, jossa on neljä sarjaan kytkettyä kennoa. Tässä vaiheessa on hyvä todeta, että akkua ladataan ja puretaan aina kokonaisuutena sarjaan kytkettyjä moduleita/kennoja suoraan akun korkeajännitteisistä päävirtakiskoista. Ei siis koskaan moduleittain tai kennoittain.

Ideaalitilanteessa kaikki kennot ovat täysin identtisiä ja ikääntyvät täysin yhtenevästi. Kennot purkautuvat ja latautuvat täsmälleen samalla tahdilla kaikilla lataus- ja purkusykleillä. Niiden kapasiteetti myös laskee täsmälleen samaa tahtia koko niiden käyttöiän. Ne siis säilyvät täydellisessä balanssissa koko ajan.

Todellisuudessa näin ei kuitenkaan ole, vaan jokainen kenno on yksilö, jolla on hieman erilaiset ominaisuudet jo lähtötilanteessa. Erot sisäisessä resistanssissa ja jännitteessä ovat pieniä, mutta koska virrat ja energiamäärät ovat isoja, pienetkin erot näkyvät ja myös ajan myötä kertautuvat. Pääsääntöisesti akkupaketin kaikki kennot pyritään valitsemaan niin, että ne olisivat ominaisuuksiltaan mahdollisimman lähellä toisiaan. Tästä huolimatta varsinkin kennojen ikääntyessä niiden väliset erot alkavat purku- ja lataussyklien myötä kasvaa. Kun akku on riittävästi epäbalanssissa, se alkaa ensimmäisenä näkyä käytettävissä olevan kapasiteetin laskuna.

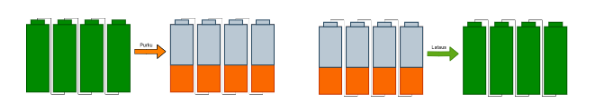

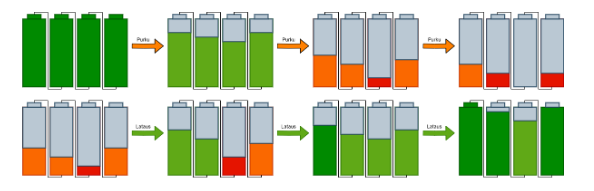

Alla on kuvattuna epäbalanssiin joutuvan akun purku- ja lataussykli.

Jotta jokaisen kennon jännite pysyy turvallisella alueella, pitää akun kuormittaminen lopettaa, kun jokin kenno saavuttaa alarajan. Muissa kennoissa olisi vielä energiaa jäljellä, mutta niiden kapasiteettia ei saa enää käyttää. Vastaavasti lataaminen pitää lopettaa, kun jokin kenno saavuttaa ylärajan. Muut kennot eivät kuitenkaan ole vielä täynnä, joten akkua ei saada ladattua täyteen.

Käytännössä vahvin kenno saavuttaa ladattaessa ensimmäisenä ylärajan ja heikoin kenno kuormitettaessa alarajan.

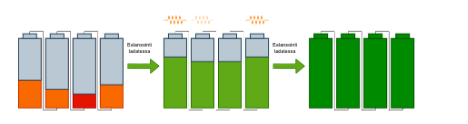

Balansoinnilla tämä ongelma saadaan pidettyä hallinnassa. Yksinkertaisin mutta edelleen paljon käytössä oleva balansoinnin muoto on passiivinen balansointi. Siinä jokaisen kennon rinnalle on kytketty AFE:n ohjaama balansointivastus. MCU seuraa AFE:jen välityksellä kaikkien akussa olevien kennojen varaustilan kehitystä lataamisen aikana. Vahvempien kennojen latautumista hidastetaan niin pitkään, että kaikki kennot pystytään lataamaan täyteen eli ne saavuttavat ylärajan samaan aikaan. Hidastaminen tapahtuu niin, että MCU pyytää AFE:a kytkemään päälle halutun kennon balansointivastuksen. Kirchhoffin virtalain mukaan kyseisen kennon virransaantia rajoitetaan ajamalla osa virrasta balansointivastuksen kautta kennon ohi.

Yllä kuvattu metodi on niin kutsuttu top balancing, jossa balansointi tehdään (käytännössä lataamisen aikana) niin, että kennojen jännitteet ovat mahdollisimman lähellä toisiaan, kun täysi varaustila saavutetaan. Balanssissa olevien kennojen jännite-erot ovat tyypillisesti korkeintaan muutaman millivoltin luokkaa.

On olemassa myös bottom balancing, jossa balansointia tehdään kennojen purkautuessa. Tällöin jännite-erot ovat mahdollisimman lähellä toisiaan, kun akku saavuttaa varaustilan alarajan. Kumpaa sitten käytetään, riippuu hieman käyttötarkoituksesta, mutta kun kyse on passiivisesta balansoinnista, käytetään yleensä top-balansointia.

Passiivista balansointia energiatehokkaampi tapa on aktiivinen balansointi, jossa ladattaessa ja kuormitettaessa siirretään energiaa vahvemmilta kennoilta heikommille. Myös aktiivinen balansointi tapahtuu MCU:n ja AFE:n yhteistyönä. AFE-piirin täytyy olla tähän käyttöön sopiva. Aktiivinen balansointi voidaan toteuttaa esimerkiksi kytkin- ja kondensaattorimatriisin avulla niin, että mikä tahansa yksittäinen kenno voidaan kytkeä lataamaan tai purkamaan haluttua kondensaattoria. Tällä metodilla koko käytettävissä oleva kapasiteetti saadaan käytettyä tarkemmin. Balansoidessa ei hukata kennojen energiaa lämmöksi, vaan se saadaan tasattua kennojen välillä lähes häviöttä. Aktiivinen balansointi on rautana huomattavasti monimutkaisempi. Myös ohjausalgoritmit ovat passiivista balansointia monimutkaisempia.

SoH-laskenta ja ylläpito

SoH (State of Health) kertoo akun senhetkisen kunnon eli jäljellä olevan kapasiteetin uuteen verrattuna. Yleisesti ottaen valmistajat antavat akulle jonkinlaisen takuun, joka esimerkiksi edellyttää, että akun käytössä oleva kapasiteetti on vähentynyt seitsemässä vuodessa enintään 20 % eli sen SoH-arvo on >80 %. BMS ylläpitää SoH-arvoa laskemalla lataus- ja purkusyklejä. Kennovalmistajan speksit kertovat, kuinka kenno ikääntyy lataus- ja purkusyklien mukaan.

SoH-laskennassa on mukana myös akun sisäisen resistanssin seuraaminen. Akun sisäinen resistanssi on milliohmiluokkaa. Kun akku ikääntyy tai vikaantuu, sisäinen resistanssi nousee.

Lataus- ja purkuvirtojen sekä lämpötilojen vaikutusta SoH-arvon kehitykseen pyritään myös arvioimaan ja ylläpitämään mitatuista todellisista arvoista.

SoC-laskenta

Akun käyttäjää varmasti kiinnostaa, kuinka pitkän matkan ajoneuvo vielä liikkuu jäljellä olevalla energiamäärällä. Pääseekö sillä seuraavalle laturille? Muun muassa tästä syystä tiedon tulisi olla tarkka. Akun kulloinenkin varaustila eli SoC (State of Charge) voidaan laskea usealla tavalla. Tarkan SoC-arvon laskeminen ei ole aivan yksioikoista, ja se onkin yksi BMS-suunnittelun haastavimmista osioista. SoC-laskentamenetelmistä kerrotaan alla lisää.

SoC kennojännitteeseen vertaamalla

Yksi metodi on mitata kennon jännite ja verrata sitä tunnettuun kohtaan akun jännite vs. varaustila -käyrällä. Tämä kuitenkin pätee vain, kun mitataan niin kutsuttu OCV-jännite (Open Circuit Voltage) tilanteessa, jossa akkua ei kuormiteta. Akun pitää myös olla levossa riittävän kauan, jotta jännitteet tasaantuvat todelliseen tasoon. Tämän vuoksi tapa ei sovellu kuormituksen aikaiseen käyttöön mutta on kuitenkin yksi hyvä tapa muiden joukossa. Tällä menetelmällä voidaan tarkistaa ja varmistaa todellista tilaa vertailemalla tulosta muilla keinoilla saatuihin tuloksiin. Akun sisäisen resistanssin voi myös laskea vertaamalla OCV-jännitettä tunnetulla kuormalla tapahtuneeseen jännitteen alenemaan.

SoC Coulombeja laskemalla

Coulomb-laskennalla arvioidaan suoraan varaustilan muutosta mittaamalla virrankulutusta (sekä kuormitus että lataus) ajan suhteen. Erittäin tärkeää on arvioida lähtötilanne mahdollisimman tarkasti, jotta arvio pysyy tarkkana. Jos akkua kuormitetaan yksi tunti yhden ampeerin virralla, on kulutettu yksi ampeeritunti (= 3600 Coulombia). Mittausta täytyy tehdä riittävän suurella taajuudella eli useita kertoja sekunnissa, koska käytännössä kuormitus vaihtelee jatkuvasti ja siten myös akusta otettava virta. Tämäkään ei ole aivan yksioikoista, sillä lämpötila ja ikääntyminen vaikuttavat kulloinkin käytössä olevaan kapasiteettiin. Arvioita täytyy korjata muuttuvien parametrien mukaan, ja laskentaan pitää ottaa mukaan SoH-arvo ja muut tähän vaikuttavat parametrit.

SoC Kalman-suotimella

Kalman-suotimella (Kalman filtering) voi estimoida tarkasti dynaamisen järjestelmän tilaa, jossa voi olla paljon kohinaa. Varsinkin invertterillä ajomoottoreille tuotettu teho on hyvin kohinaista. Seuraavassa koetetaan yksinkertaisesti kuvata, miten SoC-arvoa estimoidaan Kalman-suotimen avulla.

- Tilamalli: Määritetään tilamalli, joka kuvaa akun dynamiikkaa. Tämä malli sisältää kaikki asiaan liittyvät parametrit kuten akun jännitteen, virran, lämpötilan ja sisäisen resistanssin.

- Ennustus: Ennustetaan akun seuraava tila, mukaan lukien SoC, nykytilan ja virranmuutoksen perusteella. Tässä vaiheessa otetaan huomioon myös akun ikääntyminen ja lämpötilavaikutukset.

- Päivitys: Sisällytetään jännite-, virta- ja lämpötila-antureiden mittaukset ja muut toteutuneet arvot ennustetun tilan korjaamiseksi. Koska mitatut arvot voivat olla hyvinkin kohinaisia, Kalman-suodin käyttää painotettua keskiarvoa parantaakseen todellisen tilan estimaattia.

- Iterointi: Toistetaan ennuste- ja päivitysvaiheita rekursiivisesti aina, kun uusia mittauksia on saatavilla. Jokaisella iteraatiokerralla estimaatio akun tilasta SoC-arvoineen paranee.

Kaikkia edellä mainittuja keinoja yhdistelemällä ja vertailemalla päästään varmasti jo hyvään alkuun ja saadaan ilmaistua käyttäjälle, kannattaako seuraavalla laturilla pysähtyä. Tässä kohtaa ollaankin jo BMS-valmistuksen syvässä ytimessä. SoC-arvon laskentaan on varmasti yhtä monta tapaa kuin on BMS-valmistajiakin. Kaikki koettavat tehdä parhaansa, jotta akun kennojen elektronit saadaan puristettua mahdollisimman tehokkaasti hyötykäyttöön säilyttäen akku silti mahdollisimman pitkäikäisenä.

Ajoneuvomaailman vaatimukset

Koska liikutaan ajoneuvomaailmassa, liittyy tekemiseen aina toiminnallinen turvallisuus: FuSa eli Functional Safety.

Toiminnallinen turvallisuus liittyy järjestelmien, prosessien tai laitteiden kykyyn toimia turvallisesti ja luotettavasti aiheuttamatta ihmiselle vaaraa. Järjestelmän pitää suoritua toiminnoistaan turvallisesti myös häiriö- ja virhetilanteissa. Functional safetyssä keskitytään riskienhallintaan ja vaarojen minimoimiseen erilaisten tekniikoiden, standardien ja prosessien avulla.

IEC 61508 -standardi kattaa turvallisuuteen liittyvät järjestelmät, jotka sisältävät elektronisia ja/tai ohjelmoitavia laitteita. Turvallisuusstandardin päätavoite on laskea vikaantumisriski siedettävälle tasolle.

Tiellä liikkuvien ajoneuvojen omat tarkemmat vaatimukset ja menetelmät löytyvät ISO26262-standardista. Metsä- ja työkoneille, koneohjaukselle sekä sähkökäyttöisille ja -avusteisille koneille ynnä muille on omat alakohtaiset standardinsa.

Miten voimme auttaa sinua?

Me olemme kumppanisi silloin, kun tarvitset laadukkaan ja toimintavarman ohjelmiston vaativaan ympäristöön. Lupaamme ratkaista kriittiset softasolmukohdat, jotta voit keskittyä liiketoimintasi kehittämiseen ja kilpailuetusi säilyttämiseen.